електроника

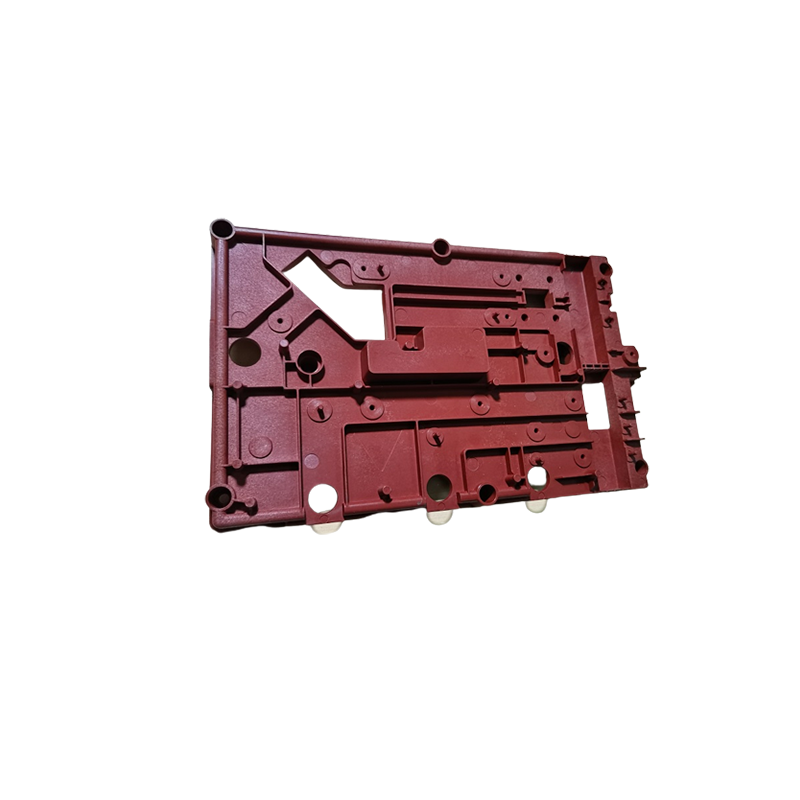

пластмасова форма

Електронна пластмасова форма r, използвана за производство на различни електронни пластмасови компоненти като компютърни части, телефонни компоненти и други електронни устройства.

Изработването на висококачествени електронни форми изисква комбинация от напреднала технология, квалифицирана изработка и внимание към детайла. Ето няколко стъпки, които трябва да следвате, за да направите висококачествени електронни форми:

1. Проектирайте матрицата: Първата стъпка е да проектирате матрицата с помощта на 3D и 2D софтуер. Дизайнът трябва да вземе предвид специфичните изисквания на електронния компонент, който ще бъде поставен във формата.

2. Изберете материалите: Материалът, използван за направата на формата, е от решаващо значение за нейното качество. Висококачествените електронни форми обикновено са изработени от висококачествен алуминий или стомана.

3. ЦПУ

обработка: Машинната обработка с компютърно цифрово управление (ЦПУ

) се използва за изрязване и оформяне на матрицата прецизно според спецификациите на дизайна.

4. Повърхностна обработка: Повърхността на формата трябва да бъде завършена, за да се гарантира, че е гладка и без никакви дефекти. Това може да се постигне чрез процеси като полиране или пясъкоструене.

5. Тестване и валидиране: Формата трябва да бъде тествана и валидирана, за да се гарантира, че отговаря на изискваните спецификации и може да произвежда качествени електронни компоненти.

6. Поддръжка: Редовната поддръжка на формата е от съществено значение, за да се гарантира, че тя остава в добро състояние и може да продължи да произвежда висококачествени електронни компоненти.

Следвайки тези стъпки и използвайки напреднала технология и квалифицирана изработка, е възможно да се произвеждат висококачествени електронни форми, които отговарят на специфичните изисквания на електронните компоненти, за които са предназначени.